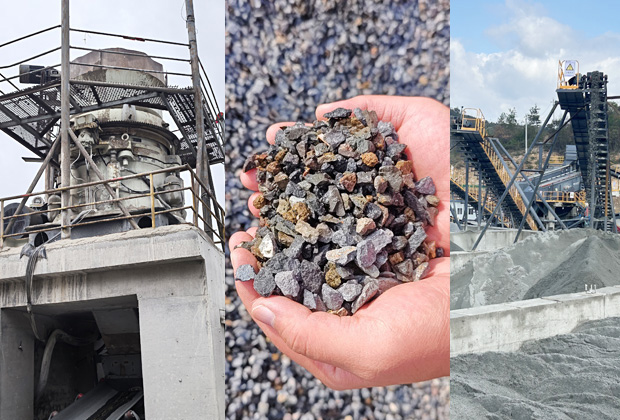

Le concassage des roches est une étape fondamentale dans de nombreux secteurs industriels tels que la construction minière, les travaux publics et la production de granulats. Pour obtenir une taille adaptée au criblage, il existe plusieurs méthodes et machines spécialisées.

Les différentes techniques de concassage

Selon les propriétés physiques de la roche et la granulométrie souhaitée, différentes techniques peuvent être employées :

1. Concassage primaire : réalisé avec des concasseurs à mâchoires pour les gros blocs de roche (125mm à 1200mm)

2. Concassage secondaire :

- Concasseurs à percussion pour roches de taille moyenne (100mm à 500mm)

- Concasseurs coniques pour les matériaux plus durs

3. Concassage tertiaire :

- Concasseurs à axe vertical pour la production de sable

Choix de l’équipement

Le choix du concasseur dépend principalement de :

- La taille initiale de la roche

- La dureté du matériau

- La granulométrie souhaitée

- La capacité de production requise

Pour les roches dures (granit, basalte), un concasseur conique ou à mâchoires est souvent préférable. Les concasseurs à percussion conviennent mieux aux roches moins dures (calcaire).

Processus de concassage optimal

Pour obtenir une taille parfaite pour le criblage, il est conseillé :

- Effectuer une analyse granulométrique préalable

- Choisir le bon ratio de réduction

- Prévoir plusieurs étapes de concassage si nécessaire

- Combiner avec des équipements de criblage pour garantir la taille finale

Des sociétés spécialisées comme celles mentionnées dans votre contexte proposent des solutions complètes incluant concassage, criblage et traitement ultérieur des matériaux.

Maintenance et performance

Pour maintenir l’efficacité du processus :

- Contrôler régulièrement l’usure des pièces

- Optimiser les paramètres de fonctionnement

- Assurer une alimentation régulière en matériau

En suivant ces principes, vous obtiendrez des granulats parfaitement calibrés pour vos besoins de criblage et de traitement ultérieur.